Climatizzazione

Climatizzazione ...Condizionamento

Il progetto e la ...

Riscaldamento

Riscaldamento ...

Condizionamento

Il progetto e la realizzazione degli impianti di condizionamento dell’aria rappresentano uno dei

fattori più critici nell’allestimento di una sala calcolo.

Queste linee guida sono state preparate allo scopo di fornire un aiuto pratico a coloro che devono

occuparsi di tali aspetti.

Il documento contiene:

• una prima parte che descrive gli elementi da tenere presenti nella scelta delle tecnologie e

nella stesura del progetto.

• una seconda parte che riporta in dettaglio i punti da considerare nel progetto preliminare e

poi nel progetto esecutivo.

Si sottolinea che questo documento non esaurisce tutti gli aspetti del problema e che non può

sostituire la specifica esperienza professionale del progettista.

Si rimanda alla letteratura tecnica specializzata ed alle normative per i dettagli.

Elementi utili per il progetto

I termini del problema

Gli impianti a servizio dei centri di calcolo si caratterizzano per:

• alti carichi termici in spazi ridotti

• richiesta di alta affidabilità

• varietà di situazioni ambientali

Risulta quindi necessario procedere ad un studio accurato e allo sviluppo di un progetto che andrà

articolato in due fasi (non necessariamente corrispondenti a quanto compare nella legislazione sui

Lavori Pubblici, a cui si rimanda, se applicabile):

• progetto preliminare, ovvero un documento adatto a valutare approfonditamente la fattibilità

dell’intervento, a formare una stima dei costi (preventivazione) e a creare la base delle

attività successive di progettazione (esecutivo). I contenuti del preliminare devono essere

esaurienti e vincolanti per la successiva fase di progettazione, soprattutto in vista

dell’affidamento all’esterno dell’INFN. Si sottolinea che un progetto preliminare come di

seguito definito non può essere utilizzato direttamente per l’installazione, dal momento che

manca di dettaglio, e che è bene che anche i contenuti della progettazione esecutiva siano

prescritti in questa fase. A questo proposito, sono riportate in questo documento le relative

indicazioni.

• progetto esecutivo, stilato da un professionista, che è bene sia una figura distinta da quella

dell’installatore e/o del fornitore.

Carichi termici per i centri TIER2

Si raccomanda di basare il progetto sui seguenti parametri, derivati dallo studio della probabile

evoluzione del mercato dei processori e dei dischi (v. documento CCR-03/05) :

• potenza massima dissipata per rack: 15 KW per 40 unità rack occupate da biprocessori e

20 KW nel caso di sistemi blade (da scalare per occupazioni inferiori)

• potenza dissipata per rack di unità disco: 6 KW per 40 unità rack occupate (da scalare per

occupazioni inferiori)

Si ricorda che nei calcoli vanno comprese le altre sorgenti termiche eventualmente presenti (v.

“guida al progetto preliminare” più avanti).

Caratteristiche del progetto

Gli impianti dovranno essere progettati per soddisfare le seguenti caratteristiche:

• Affidabilita’ e disponibilita’

Dovranno essere individuate le tecnologie adeguate.

Dovrà essere valutato il fattore di ridondanza effettiva, individuando i punti di guasto critici;

questa analisi dovrà necessariamente essere integrata con la parte elettrica (UPS, gruppo

elettrogeno, linee elettriche, protezioni e componenti a quadro).

Dovrà essere privilegiata la facilità di gestione e di controllo, quindi impianti semplici e ben

strumentati e preferenza per un bilanciamento accurato in fase di progetto contro il ricorso

eccessivo a automatismi o organi di taratura.

• Espandibilità

Dovrà essere studiata una soluzione che permetta successive espansioni, riportate

esplicitamente nella planimetria e negli schemi funzionali, soprattutto in presenza di una

programmazione dell’installazione dell’hardware di calcolo.

Per quanto possibile le espansioni dovranno poter essere realizzate senza fermo impianti.

Elementi che interferiscano con queste operazioni dovranno essere installati all’inizio.

Si ricorda, tuttavia che un impianto sovradimensionato può condurre a prestazioni

decisamente insufficienti anche a carichi ridotti. Questo può essere evitato con uno studio

approfondito finalizzato alla modularità ed al funzionamento a carico parziale dei

componenti e dell’impianto nella sua complessità.

• Collaudabilita’

Le prestazioni vanno definite con le relative TOLLERANZE.

Le singole prestazioni vanno definite rispetto a punti o regioni dello spazio e ad intervalli

temporali: le definizioni devono poter individuare univocamente le condizioni di misura da

impiegare nel collaudo dell’impianto e devono poter essere ragionevolmente misurabili.

A questo scopo dovrà essere prevista strumentazione fissa e di collaudo adeguata.

Sarà inoltre di estrema importanza definire un Protocollo di collaudo, che definisca cosa,

dove, quando, come, con che strumenti MISURARE, e CHI misura.

I collaudi prevederanno prove alla consegna e prove di lungo periodo, per testare l’impianto

a condizioni prossime a quelle di progetto. In caso di dilazioni sull’andata aregime del

carico termico, dovranno essere definite eventuali prove “a secco”.

• Manutenibilita’

La scelta dei componenti e la loro ridondanza dovrà essere finalizzata anche alla possibilità

di effettuare una efficace manutenzione, definendo caratteristiche tecnologiche precise.

Dovranno essere previsti sistemi che consentano la sostituzione di componenti senza fermo

impianto come by-pass e giunti o flange su tutti i componenti critici.

Saranno previsti spazi di rispetto adeguati per la manutenzione e la smontabilità, tenendo

presente le indicazioni dei costruttori, nonchè i percorsi di accesso ed i mezzi di

sollevamento disponibili.

Il progetto dovrà comprendere la previsione delle azioni e della periodicità di

manutenzione.

• Autoregolabilità, gestibilità, supervisionabilità

Sarà curata la progettazione della regolazione automatica, tenendo conto che l’accuratezza

del controllo e’ il prodotto di tutta la catena di regolazione;

Dovrà essere data la definizione delle caratteristiche di ogni strumento (scala, precisione e

prescrizioni di montaggio)

Occorre prevedere il costo di un sistema di supervisione, integrato con i componenti

principali (unico bus e protocollo!)

• Economicita’ ed efficienza

Per realizzare un intervento efficiente dal punto di vista dei costi e del funzionamento, oltre

a individuare la soluzione impiantistica piu’ adatta, adottando macchine efficienti, si dovrà:

preferire la centralizzazione della “produzione di freddo”;

curare la ricerca della minima miscelazione di corto circuito di aria in ambiente,

eventualmente con lo studio termofluidodinamico dei flussi d’aria;

verificare gli isolamenti dell’involucro edilizio e dimensionare accuratamente la

coibentazione delle linee idrauliche, aerauliche e del gas frigorifero, compreso

adeguati gusci per le macchine;

ricorrere al recupero energetico dove possibile senza compromettere l’affidabilità

dell’impianto.

• Qualità ambientale per le macchine e gli umani

Gli aspetti da considerare nella progettazione per ottenere le condizioni adatte al

funzionamento delle macchine ed alla permanenza di personale in ambiente sono di seguito

riportate; a questo proposito la soluzione va studiata tenendo presente la previsione delle ore

effettivamente passate all’interno dal personale che cura il funzionamento del centro di

calcolo. Eventualmente saranno prescritti mezzi di protezione individuale adeguati se non si

potrà ragionevolmente ottenere condizioni ottimali.

Saranno quindi curati gli aspetti relativi alla qualita’ dell’aria (prescrizione della

percentuale di ventilazione e dell’efficienza di filtrazione);

sarà individuata e dimensionata la soluzione per il controllo dell’umidita’;

sarà curato il controllo del rumore e delle vibrazioni; in particolare si sottolinea la

delicatezza del problema per l’emissione sonora all’esterno dei CED e degli edifici;

sarà studiata la diffusione corretta dell’aria in ambiente. A questo proposito, in ambienti

ad altissima densità di potenza è fortemente consigliato uno studio fluidotermodinamico

tridimensionale.

Indicatori di prestazione

Volendo confrontare a livello macroscopico soluzioni diverse per uno stesso sito, a parità di

raggiungimento delle prestazioni richieste, si potrebbe ricorrere a degli indicatori di

prestazione; invece, confrontando impianti analoghi per siti diversi non si può prescindere

da un’analisi globale delle soluzioni, considerando i diversi vincoli ambientali che incidono

su costi e efficienza. In questo senso la potenza termica per unità di superficie in pianta

(Pterm/Sup) potrebbe essere considerata un indicatore della “difficolta” dell’impianto.

Si propongono quindi i seguenti indici

• Efficienza energetica (Pterm/Pel)

• Indice di miscelazione (dh/h)

• Indice di dispersione termica (Pdisp/Pterm)

• Economicita’ (€/Pterm)

• Costo manutenzione (€/anno*Pterm)

• Qualita’ aria (F)

• Livello di rumore in ambiente ed all’esterno (Lamb, Lest)

Legenda

Pterm = Potenza termica di impianto installata (kW)

Pel = Potenza elettrica assorbita a regime (kW)

h = entalpia dell’aria (kJ/kg)

F = grado di filtrazione (secondo UNI EN 779)

L = livello di pressione sonora (dB(A))

Le soluzioni impiantistiche

Le tipologie di impianto e le sue varianti sono numerose. Una prima classificazione si può

fare considerando i seguenti punti:

• Livello di centralizzazione

• Vettore energetico impiegato

• Percorso di distribuzione dell’aria

In generale, non ci sono soluzioni ideali o migliori in assoluto. Tuttavia, in base

all’esperienza dello scrivente ed alla letteratura, si possono dare delle indicazioni di massima

sugli aspetti principali della rispondenza degli impianti a specifiche esigenze, come riportato

nella tabella 1 per quanto riguarda i primi due aspetti, e in tabella 2 per la distribuzione aria.

Si tenga presente che tali tabelle sono puramente indicative, e che eccezioni sono possibili.

In tabella 1, si ha la seguente classificazione:

--- assolutamente sconsigliato

-- sconsigliato

- carente

+ soddisfacente

++ buono

+++ ottimo

Guida al Progetto Preliminare

In questa parte si riportano i contenuti minimi del progetto preliminare, in termini generali.

Sarà cura del progettista adattare questi alla specifica situazione, eventualmente integrarli con altre

prescrizioni e definire le specifiche soluzioni impiantistiche.

1. Descrizione generale dell’intervento

2. Prestazioni

• condizioni esterne di progetto estive ed invernali, riferite al sito dell’installazione,

(default, in mancanza di altre indicazioni: quelle previste dalla normativa sul risparmio

energetico);

• temperatura ed umidità comprensive di tolleranze, definite alle condizioni di carico e

alle condizioni esterne di progetto (default: 22 ±2°C, 50±10 % UR);

• massima velocità dell’aria in ambiente (default: 0.2 m/s in area occupata);

• livello di qualità dell’aria (grado di filtrazione – consigliato F7);

• quantità d’aria di rinnovo;

• livello di rumore interno massimo (suggerito: Leq<50 dB(A)) ;

• livello di rumore esterno massimo, a distanza specificata (sito-dipendente);

• eventuale livello di vibrazioni ammissibili (v. richieste costruttori apparecchiature

informatiche);

• eventuale livello di pressione positiva per l’aria ambiente, se richiesto da costruttori

hardware.

3. Descrizione ambienti

• misure (a x b x h);

• controsoffitto, pavimento sopraelevato (h, occupazione);

• finestre e porte (numero, posizione, dimensioni, descrizione);

• racks (numero, posizione);

• carico ammissibile su solai e/o pavimenti flottanti (dove appoggiano le macchine);

• eventuale disponibilità energia elettrica (potenza e posizione) e acqua;

• descrizione di impianti preesistenti.

4. Definizione carichi termici interni (con eventuali margini esplicitati)

• carico sensibile, diviso in

racks

luci

attrezzature informatiche

dispersione cavi

• carico latente (personale)

(i carichi termici esterni saranno calcolati nell’esecutivo)

5. Descrizione impianto

In questa parte devono essere delineate le linee generali delle soluzioni impantistiche in modo

sufficiente da poter definire costi e fattibilità tecnica dell’intervento.

• planimetria di massima (1:100 - 200);

• schema funzionale di massima (componenti principali);

• tipologia delle macchine per la refrigerazione e caratteristiche principali (numero,

potenza, portata, dimensioni, peso, prestazioni riferite alle condizioni di impianto);

• pompe (portata);

• armadi condizionatori (numero, potenza, portate acqua e aria, dimensioni, peso,

prestazioni riferite alle condizioni di impianto);

• terminali aria (diffusori e griglie a pavimento) (numero, portata);

• sistema di trattamento aria esterna di rinnovo;

• tecnologia di umidificazione;

• assorbimento elettrico;

• posizione dei quadri elettrici;

• sistema di controllo e supervisione (descrizione prestazioni, lista sommaria punti dati).

6. Condizioni operative

A completamento della descrizione dell’impianto devono essere definite le condizioni di

funzionamento da garantire:

• condizioni di funzionamento di progetto (in relazione ai carichi termici);

• eventuale programma di installazione del materiale informatico con conseguente

modularità di intervento;

• condizioni off design da sostenere in situazioni di fault parziale o eventualmente

transitori di accensione o spegnimento impianti;

• condizioni di funzionamento in assenza di carico termico interno;

• duty cycle giornaliero/mensile/annuale con la programmazione di fermate per modifiche

o manutenzione;

• affidabilità richiesta, conseguenti ridondanze ed analisi dei possibili eventi di guasto.

7. Dati organizzativi

• cronoprogramma sommario dei lavori (inizio-fine, disponibilità degli ambienti e

eventuali interferenze con altri processi);

• computo metrico estimativo per macrovoci, compresi i costi per la sicurezza, per la

progettazione esecutiva e per il commissioning.

8. Specifiche per la redazione del progetto esecutivo

(si veda il capitolo successivo).

Specifiche per la redazione del progetto esecutivo

(da inserire nel progetto preliminare)

Il progetto esecutivo comprenderà e svilupperà le prescrizioni e le richieste del preliminare fino al

dettaglio sufficiente per la realizzabilità dell’intervento ed il successivo commissioning.

La seguente lista deve intendersi come una guida, da integrare e adattare alle condizioni specifiche

del sito.

nel progetto esecutivo vanno compresi:

prestazioni (comprensive di tolleranze e condizioni al contorno) generali e dei singoli

componenti;

descrizione della tipologia dell' impianto e delle macchine ;

definizione degli spazi e passaggi delle reti;

dimensionamento delle macchine;

calcoli dettagliati della rete idraulica ed aeraulica, completi di descrizione;;

relazione energetica (L 10);

dimensionamento della regolazione, comprendente l’autorità degli organi di regolazione,

l’accuratezza delle sonde di misura, le prestazioni dei regolatori elettronici, la tipologia

ed accuratezza degli attuatori;

descrizione del sistema di supervisione, con elenco punti dati;

schema di pressurizzazione per reti acqua;

calcolo degli isolamenti termici;

schemi funzionali (simbologia UNI), comprendenti:

sigle di tutti i componenti,

sezioni,

portate,

pressioni,

potenze termiche ed elettriche,

strumentazioni analogiche, sonde e misuratori, con scala e accuratezza,

predisposizioni per punti di misura di verifica,

layouts della centrale e della distribuzione, comprendente disegni quotati in scala 1:50 con il

dettaglio dei passaggi, forature, staffature e dimensioni della distribuzione idraulica ed

aeraulica, della rete di scarico, delle canalette per il passaggio dei cavi elettrici;

interventi di ingegneria edile di supporto;

schemi elettrici;

progetto dei quadri e delle linee elettriche;

piano di sicurezza;

manuale di manutenzione;

cronoprogramma dettagliato;

computo metrico estimativo;

il progetto deve rispondere alla legislazione vigente ed uniformarsi alle norme UNI

Il sistema di controllo si adeguerà ai seguenti criteri:

massima linearità della risposta;

la portata dei circuiti acqua sarà costante e le regolazioni della temperatura saranno

preferibilmente del tipo a portata costante, temperatura veriabile:

le macchine frigorifere saranno a controllo elettronico, con parzializzazione continua e

controllo della condensazione; comunque saranno fatte funzionare sempre a portata

acqua costante sull'evaporatore;

gli scambiatori di calore e le batterie acqua/aria saranno dimensionati per la temperatura

effettiva di arrivo dell'acqua, considerando il funzionamento a carico parziale della

centrale frigorifera (es: carico 50 %, temperatura acqua refrigerata 9.5°C);

tutti i punti dati significativi per la gestione dell’impianto saranno riportati in un sistema di

supervisione, di cui va definito l’hardware ed il software, dimensionato il sistema di

registrazione, di back-up e retrieving dei dati, descritta l’interfaccia utente e le pagine

grafiche, definita la lista dei punti dati.

Per la strumentazione in campo (manometri, termometri indicatori di livello, ecc.)

definizione del tipo, dimensione ed accuratezza;

criterio della scelta delle scale di ogni tipo di strumento;

posizione su schema funzionale;

istruzioni di montaggio dettagliate, in relazione all’accuratezza richiesta.

va definito il protocollo di collaudo, comprendente:

punti di misura per portate acqua ed aria su schema funzionale (posizione e caratteristiche);

criterio di bilanciamento delle reti acqua ed aria;

tolleranze accettate;

condizioni di funzionamento da testare;

verifiche di lungo termine;

criteri di messa a punto delle regolazioni automatiche;

tabelle tipo da utilizzare per il rilievo dei dati;

risorse e tempo da destinare alla procedura;

definizione della strumentazione portatile di misura richiesta.

Il progetto deve comprendere l'ottimizzazione energetica degli impianti, mantenendone

l’affidabilità, ad esempio:

eventuale ricorso a dry coolers valutato in funzione della variabilità termoigrometrica

annuale del sito;

eventuale free cooling/heating;

eventuali recuperatori di calore dall'aria di espulsione con verfica della differenza di

entalpia;

minimo consumo di acqua;

funzionamento modulare del parco macchine termiche/frigorifere;

eventuale accumulo frigorifero/termico per coprire le punte giornaliere;

Devono essere definiti aspetti tecnologici particolari, quali:

controllo delle vibrazioni e del rumore generati da macchinari e reti;

qualità e trattamento dell'acqua di alimentazione;

qualità e trattamento dell’aria.

Impianti Alternativi

FOTOVOLTAICO

Impianto Fotovoltaico ...Geometrico

Energia Geotermica ...Pannelli Radianti

Pannelli radianti ...Pompe di Calore

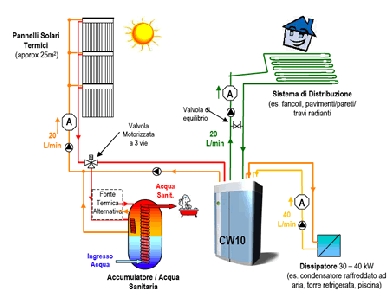

Pompe di calore ...Solare Termico

Impianto solare termico ...Trattamento Acqua

La depurazione ...